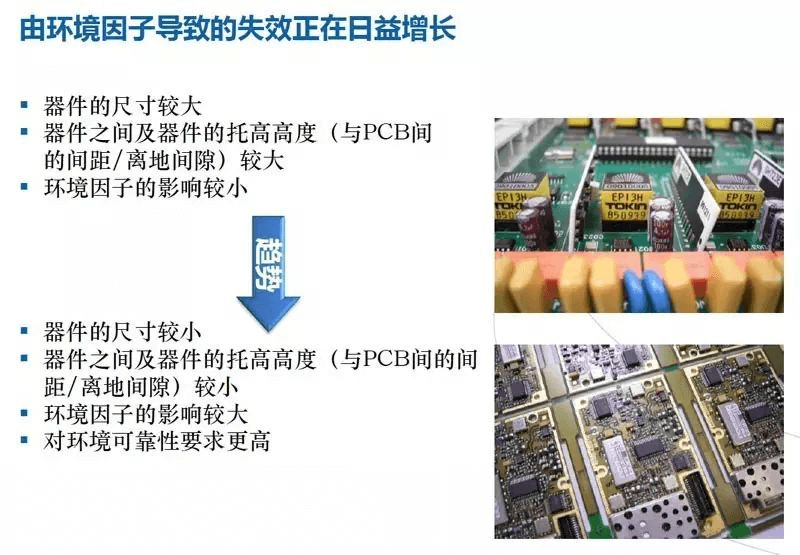

À medida que o tamanho dos componentes do PCBA diminui, a densidade aumenta. A altura de suporte entre dispositivos e dispositivos (espaçamento entre o PCB e a distância ao solo) também diminui, e a influência de fatores ambientais no PCBA também aumenta. Portanto, estabelecemos requisitos mais rigorosos para a confiabilidade do PCBA de produtos eletrônicos.

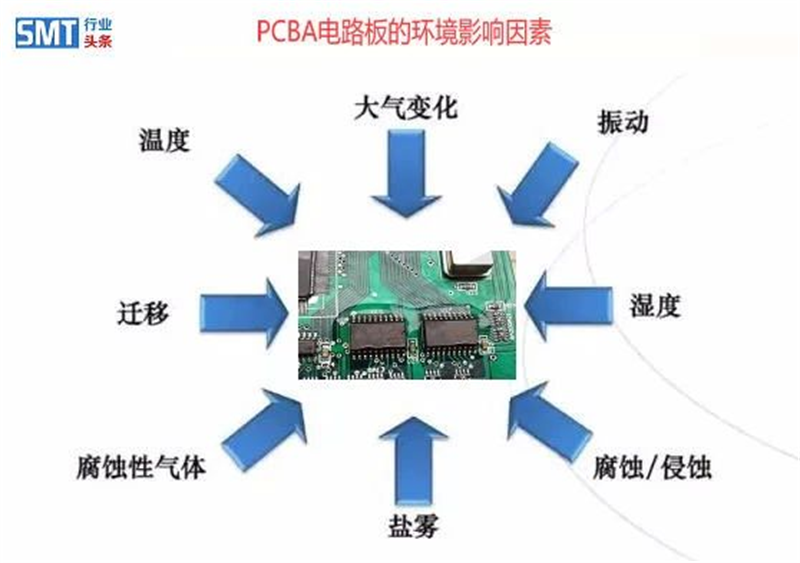

1. Fatores ambientais e seu impacto

Fatores ambientais comuns, como umidade, poeira, névoa salina, mofo, etc., podem causar vários problemas de falha do PCBA

Umidade

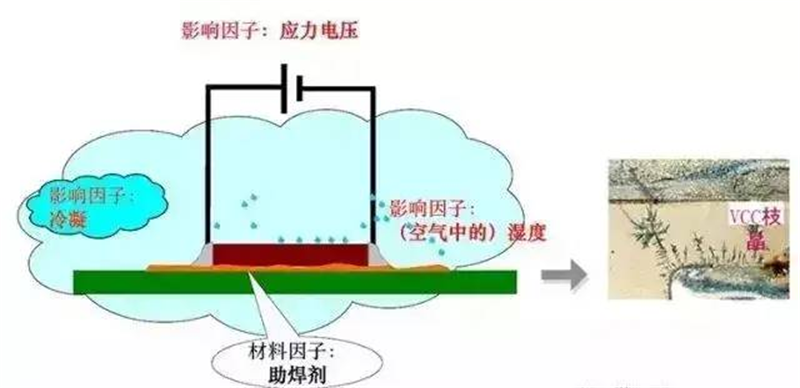

Quase todos os componentes eletrônicos de PCB no ambiente externo estão sujeitos ao risco de corrosão, sendo a água o principal agente corrosivo. As moléculas de água são pequenas o suficiente para penetrar na lacuna molecular da malha de alguns materiais poliméricos e entrar no interior ou atingir o metal subjacente através do furo do revestimento, causando corrosão. Quando a atmosfera atinge uma certa umidade, pode causar migração eletroquímica da PCB, fuga de corrente e distorção do sinal em circuitos de alta frequência.

Vapor/umidade + contaminantes iônicos (sais, agentes ativos de fluxo) = eletrólitos condutores + tensão de estresse = migração eletroquímica

Quando a umidade relativa (UR) da atmosfera atinge 80%, forma-se uma película de água com espessura de 5 a 20 moléculas, permitindo que todos os tipos de moléculas se movam livremente. Na presença de carbono, podem ocorrer reações eletroquímicas.

Quando a UR atinge 60%, a camada superficial do equipamento formará uma película de água com espessura de 2 a 4 moléculas de água. Quando houver dissolução de poluentes, ocorrerão reações químicas;

Quando a UR < 20% na atmosfera, quase todos os fenômenos de corrosão cessam.

Portanto, a proteção contra umidade é uma parte importante da proteção do produto.

Em dispositivos eletrônicos, a umidade se apresenta em três formas: chuva, condensação e vapor d'água. A água é um eletrólito que dissolve grandes quantidades de íons corrosivos que corroem metais. Quando a temperatura de uma determinada parte do equipamento está abaixo do "ponto de orvalho" (temperatura), ocorre condensação na superfície: peças estruturais ou PCBA.

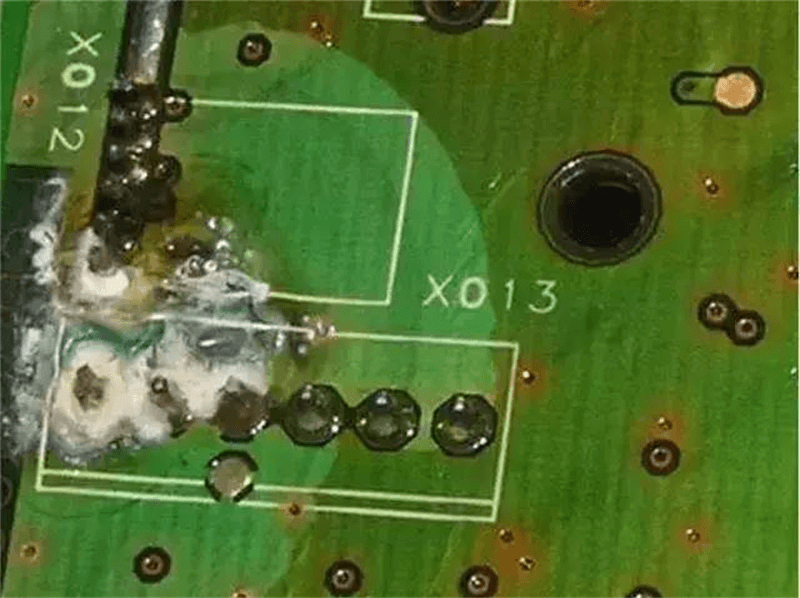

Pó

Há poeira na atmosfera, e poluentes iônicos adsorvidos por poeira se acumulam no interior de equipamentos eletrônicos e causam falhas. Este é um problema comum em falhas eletrônicas em campo.

A poeira é dividida em dois tipos: A poeira grossa é uma partícula irregular com diâmetro de 2,5 a 15 mícrons, que geralmente não causa falhas, arcos elétricos e outros problemas, mas afeta o contato do conector. A poeira fina é uma partícula irregular com diâmetro inferior a 2,5 mícrons. A poeira fina tem certa aderência ao PCBA (folheado), que só pode ser removida com uma escova antiestática.

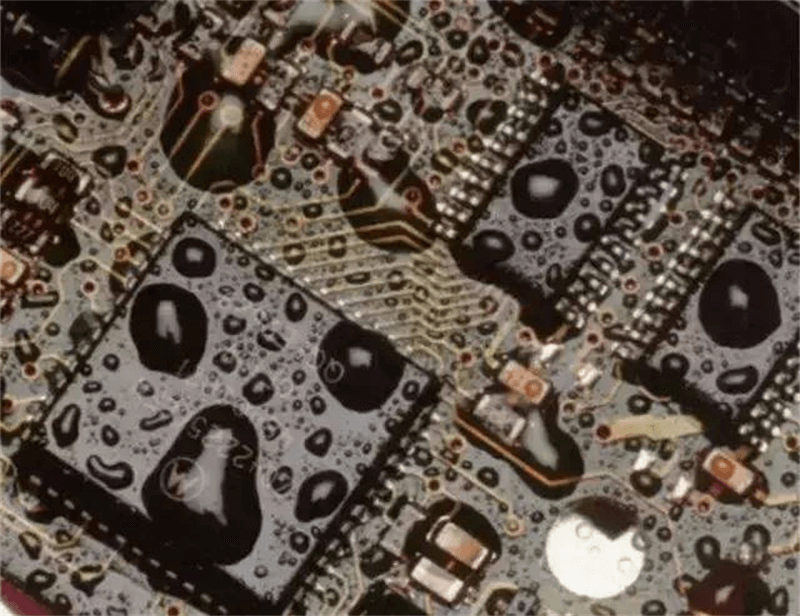

Perigos da poeira: a. Devido à poeira depositada na superfície do PCBA, ocorre corrosão eletroquímica, e a taxa de falhas aumenta; b. Poeira + calor úmido + névoa salina causaram os maiores danos ao PCBA, e as falhas em equipamentos eletrônicos foram maiores na indústria química e na área de mineração perto da costa, deserto (terra salina-alcalina) e ao sul do Rio Huaihe durante a estação de mofo e chuva.

Portanto, a proteção contra poeira é uma parte importante do produto.

Spray de sal

A formação de névoa salina:A névoa salina é causada por fatores naturais, como ondas do mar, marés, pressão da circulação atmosférica (monções), luz solar, etc. Ela se desloca para o interior com o vento e sua concentração diminui com a distância da costa. Normalmente, a concentração de névoa salina é de 1% da costa quando a distância é de 1 km (mas ela se estende ainda mais em períodos de tufão).

A nocividade da névoa salina:a. danificar o revestimento de peças estruturais metálicas; b. A aceleração da velocidade da corrosão eletroquímica leva à fratura dos fios metálicos e à falha dos componentes.

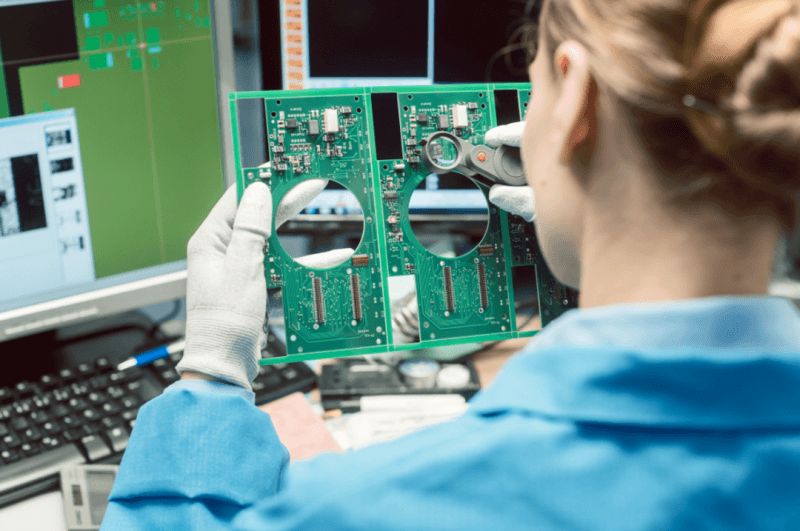

Fontes semelhantes de corrosão:a. O suor das mãos contém sal, ureia, ácido lático e outros produtos químicos, que têm o mesmo efeito corrosivo em equipamentos eletrônicos que a névoa salina. Portanto, luvas devem ser usadas durante a montagem ou uso, e o revestimento não deve ser tocado com as mãos desprotegidas; b. O fluxo contém halogênios e ácidos, que devem ser limpos e sua concentração residual controlada.

Portanto, a prevenção contra névoa salina é uma parte importante da proteção dos produtos.

Mofo

O mofo, nome comum para fungos filamentosos, significa "fungos mofados". Eles tendem a formar micélios abundantes, mas não produzem grandes corpos frutíferos como os cogumelos. Em locais úmidos e quentes, muitas espécies crescem a olho nu, com colônias felpudas, floculentas ou em forma de teia de aranha, ou seja, o mofo.

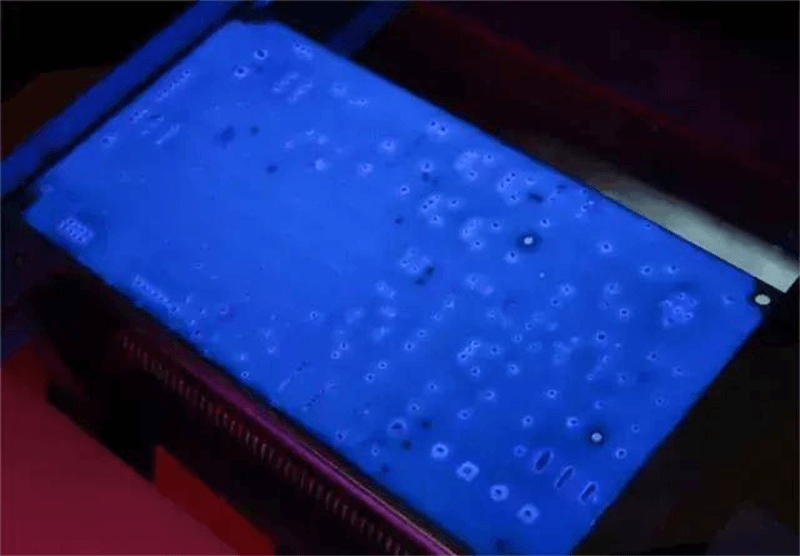

FIG. 5: Fenômeno de mofo de PCB

Danos do mofo: a. a fagocitose e a propagação do mofo fazem com que o isolamento de materiais orgânicos diminua, danifique e falhe; b. Os metabólitos do mofo são ácidos orgânicos, que afetam o isolamento e a resistência elétrica e produzem arco elétrico.

Portanto, o antimofo é uma parte importante dos produtos de proteção.

Considerando os aspectos acima, a confiabilidade do produto deve ser melhor garantida, ele deve ser isolado do ambiente externo o mínimo possível, então o processo de revestimento de forma é introduzido.

Revestimento de PCB após o processo de revestimento, sob o efeito de disparo da lâmpada roxa, o revestimento original pode ficar tão bonito!

Três revestimentos anti-pinturaRefere-se ao revestimento de uma fina camada isolante protetora na superfície do PCB. É o método de revestimento pós-soldagem mais comumente utilizado atualmente, às vezes chamado de revestimento de superfície e revestimento conformal (nome em inglês: coating, conformal coating). Ele isola componentes eletrônicos sensíveis de ambientes agressivos, pode melhorar significativamente a segurança e a confiabilidade dos produtos eletrônicos e prolongar sua vida útil. O revestimento antipintura tripla pode proteger circuitos/componentes de fatores ambientais como umidade, poluentes, corrosão, estresse, choque, vibração mecânica e ciclo térmico, ao mesmo tempo em que melhora a resistência mecânica e as características de isolamento do produto.

Após o processo de revestimento do PCB, forma-se uma película protetora transparente na superfície, que pode efetivamente prevenir a intrusão de água e umidade, evitando vazamentos e curto-circuitos.

2. Principais pontos do processo de revestimento

De acordo com os requisitos do IPC-A-610E (Padrão de Teste de Montagem Eletrônica), isso se reflete principalmente nos seguintes aspectos:

Região

1. Áreas que não podem ser revestidas:

Áreas que exigem conexões elétricas, como almofadas de ouro, dedos de ouro, furos de metal, furos de teste;

Baterias e reparadores de baterias;

Conector;

Fusível e invólucro;

Dispositivo de dissipação de calor;

Fio de ligação;

A lente de um dispositivo óptico;

Potenciômetro;

Sensor;

Nenhum interruptor selado;

Outras áreas onde o revestimento pode afetar o desempenho ou a operação.

2. Áreas que devem ser revestidas: todas as juntas de solda, pinos, componentes e condutores.

3. Áreas opcionais

Grossura

A espessura é medida em uma superfície plana, desimpedida e curada do componente de circuito impresso ou em uma placa acoplada que passa pelo processo com o componente. As placas acopladas podem ser do mesmo material das placas impressas ou de outros materiais não porosos, como metal ou vidro. A medição da espessura do filme úmido também pode ser usada como um método opcional para medição da espessura do revestimento, desde que haja uma relação de conversão documentada entre a espessura do filme úmido e a espessura do filme seco.

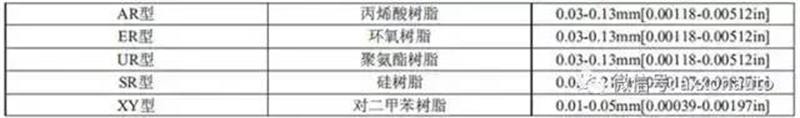

Tabela 1: Faixa de espessura padrão para cada tipo de material de revestimento

Método de teste de espessura:

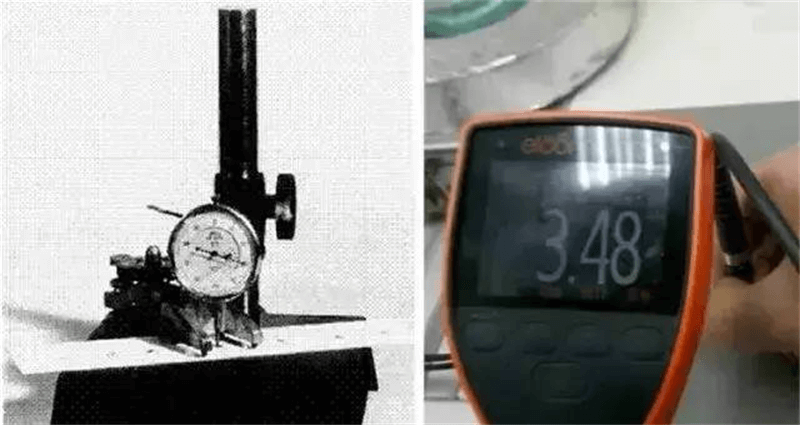

1. Ferramenta de medição de espessura de filme seco: um micrômetro (IPC-CC-830B); b Testador de espessura de filme seco (base de ferro)

Figura 9. Aparelho de filme seco micrométrico

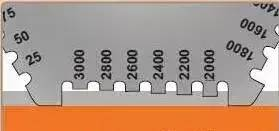

2. Medição da espessura do filme úmido: a espessura do filme úmido pode ser obtida por meio de um instrumento de medição da espessura do filme úmido e, em seguida, calculada pela proporção do conteúdo sólido da cola.

Espessura do filme seco

Na FIG. 10, a espessura do filme úmido foi obtida pelo testador de espessura de filme úmido e, em seguida, a espessura do filme seco foi calculada

Resolução de borda

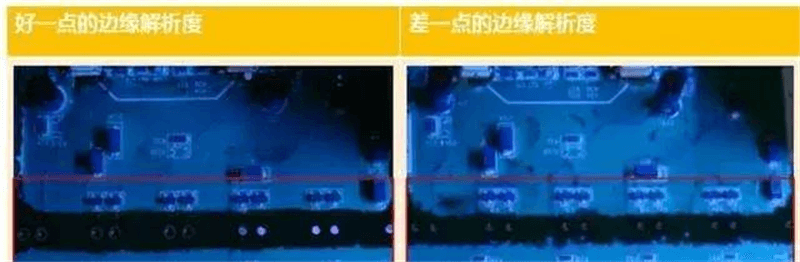

Definição: Em circunstâncias normais, a saída de jato da válvula de pulverização da borda da linha não será muito reta, sempre havendo uma certa rebarba. Definimos a largura da rebarba como a resolução da borda. Como mostrado abaixo, o tamanho de d é o valor da resolução da borda.

Observação: a resolução da borda é definitivamente quanto menor, melhor, mas as diferentes necessidades dos clientes não são as mesmas, então a resolução específica da borda revestida é importante para atender às necessidades do cliente.

Figura 11: Comparação de resolução de borda

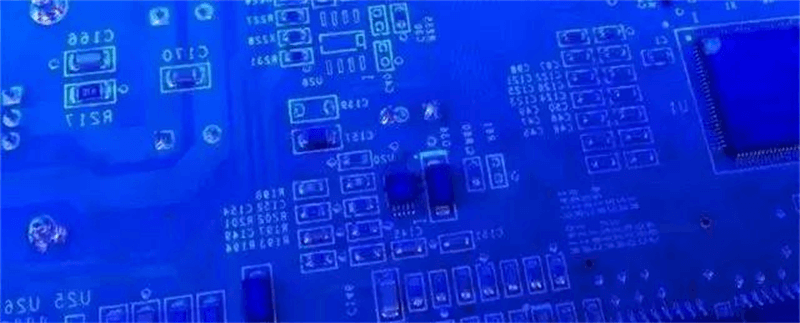

Uniformidade

A cola deve ter uma espessura uniforme e uma película lisa e transparente coberta no produto, a ênfase está na uniformidade da cola coberta no produto acima da área, então, deve ter a mesma espessura, não devendo haver problemas no processo: rachaduras, estratificação, linhas laranja, poluição, fenômeno capilar, bolhas.

Figura 12: Efeito de revestimento automático da máquina de revestimento automático da série AC axial, a uniformidade é muito consistente

3. A realização do processo de revestimento

Processo de revestimento

1 Preparar

Preparar produtos e cola e outros itens necessários;

Determinar a localização da proteção local;

Determinar detalhes-chave do processo

2: Lavar

Deve ser limpo o mais rápido possível após a soldagem, para evitar que a sujeira da soldagem seja difícil de limpar;

Determine se o poluente principal é polar ou apolar para escolher o agente de limpeza apropriado;

Se for utilizado agente de limpeza à base de álcool, deve-se atentar para questões de segurança: deve haver boa ventilação e regras de processo de resfriamento e secagem após a lavagem, para evitar a volatilização do solvente residual causada por explosão no forno;

Limpeza com água, com líquido de limpeza alcalino (emulsão) para lavar o fluxo e, em seguida, enxaguar com água pura para limpar o líquido de limpeza, para atender aos padrões de limpeza;

3. Proteção por mascaramento (se não for utilizado equipamento de revestimento seletivo), ou seja, máscara;

Deve escolher filme não adesivo que não transfira a fita de papel;

Fita de papel antiestática deve ser usada para proteção do CI;

De acordo com os requisitos dos desenhos para alguns dispositivos de proteção de blindagem;

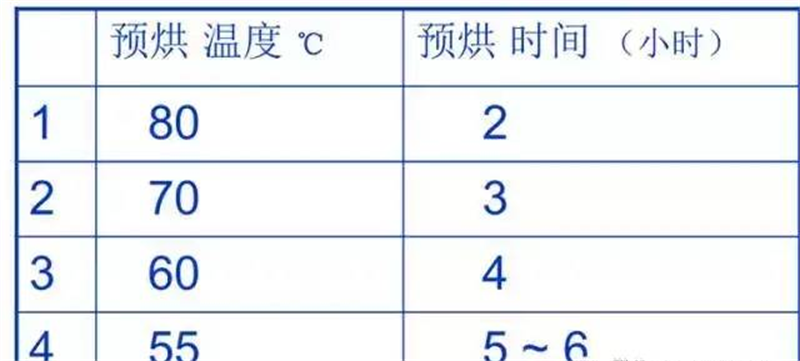

4. Desumidificar

Após a limpeza, o PCBA blindado (componente) deve ser pré-seco e desumidificado antes do revestimento;

Determinar a temperatura/tempo de pré-secagem de acordo com a temperatura permitida pelo PCBA (componente);

O PCBA (componente) pode determinar a temperatura/tempo da mesa de pré-secagem

5 casacos

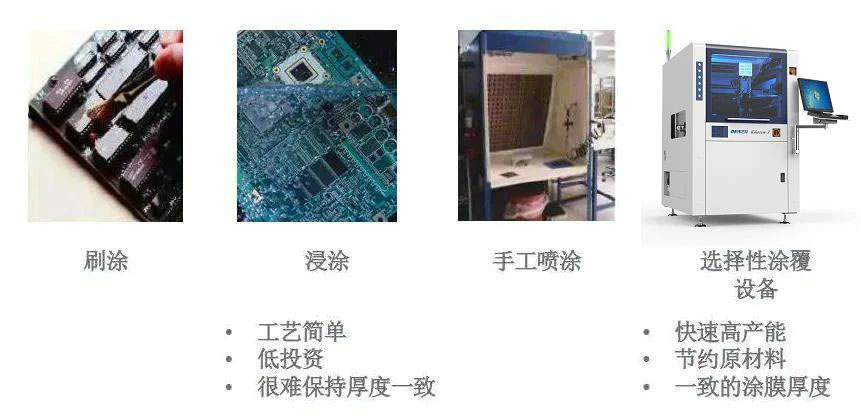

O processo de revestimento de formas depende dos requisitos de proteção do PCBA, do equipamento de processo existente e da reserva técnica existente, o que geralmente é obtido das seguintes maneiras:

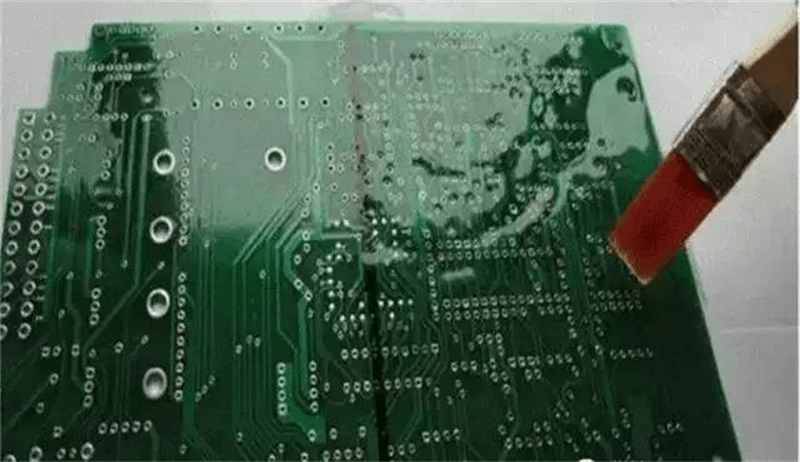

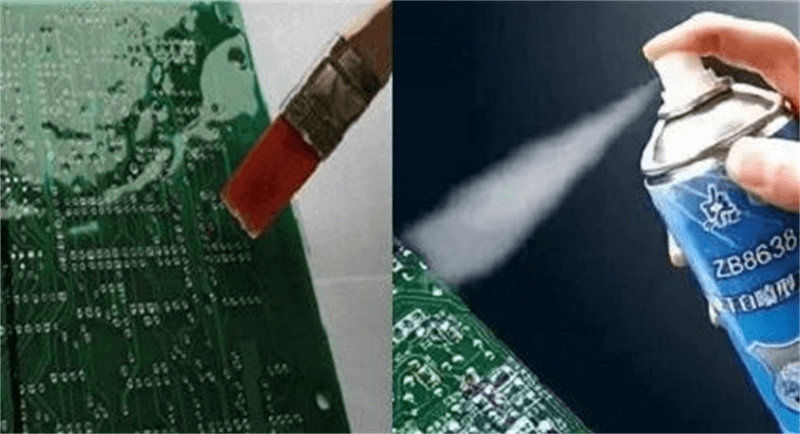

a. Escovar à mão

Figura 13: Método de escovação manual

O revestimento com pincel é o processo mais amplamente aplicável, adequado para produção em pequenos lotes. A estrutura do PCBA é complexa e densa, o que exige proteção contra produtos agressivos. Como o revestimento com pincel pode ser controlado livremente, as peças que não podem ser pintadas não serão contaminadas.

O revestimento com pincel consome menos material, adequado ao preço mais alto da tinta de dois componentes;

O processo de pintura exige muito do operador. Antes da construção, os desenhos e os requisitos de revestimento devem ser cuidadosamente analisados, os nomes dos componentes do PCBA devem ser reconhecidos e as peças que não podem ser revestidas devem ser marcadas com marcas chamativas.

Os operadores não estão autorizados a tocar no plug-in impresso com as mãos em nenhum momento para evitar contaminação;

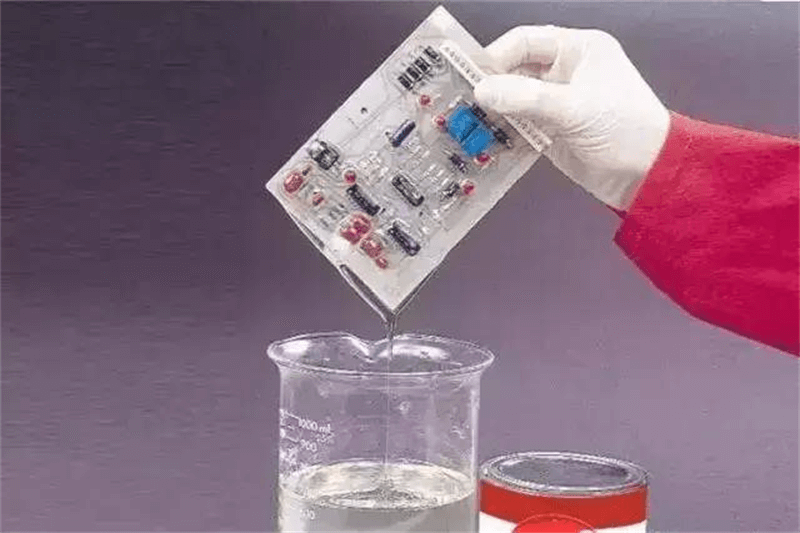

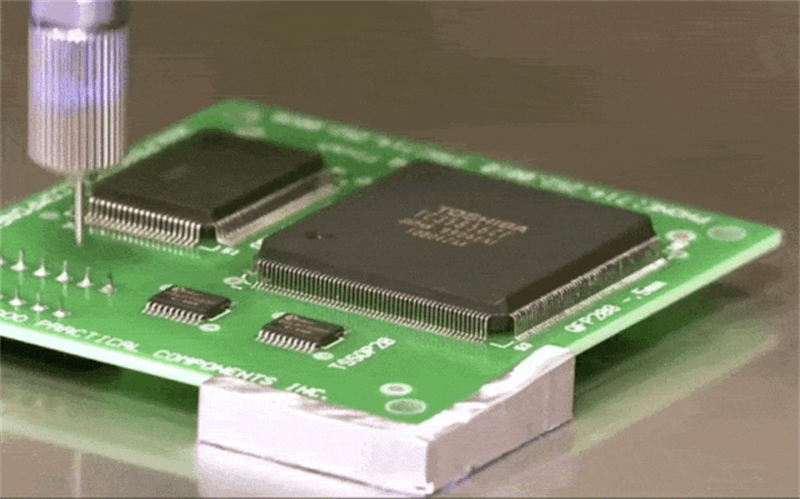

b. Mergulhar à mão

Figura 14: Método de revestimento por imersão manual

O processo de revestimento por imersão proporciona os melhores resultados. Um revestimento uniforme e contínuo pode ser aplicado em qualquer parte do PCBA. O processo de revestimento por imersão não é adequado para PCBs com capacitores ajustáveis, núcleos magnéticos de ajuste fino, potenciômetros, núcleos magnéticos em formato de copo e algumas peças com vedação inadequada.

Parâmetros principais do processo de revestimento por imersão:

Ajuste a viscosidade apropriada;

Controle a velocidade de elevação do PCBA para evitar a formação de bolhas. Normalmente, não mais do que 1 metro por segundo;

c. Pulverização

A pulverização é o método de processo mais amplamente utilizado e de fácil aceitação, dividido nas duas categorias a seguir:

① Pulverização manual

Figura 15: Método de pulverização manual

Adequado para peças de trabalho mais complexas, difícil de confiar em equipamentos de automação em situações de produção em massa, também adequado para a variedade de linhas de produtos, mas em situações menores, pode ser pulverizado para uma posição mais especial.

Observação sobre a pulverização manual: a névoa de tinta contaminará alguns dispositivos, como o conector da placa de circuito impresso, o soquete do circuito integrado, alguns contatos sensíveis e algumas peças de aterramento. É necessário prestar atenção a essas peças para garantir a confiabilidade da proteção do abrigo. Outro ponto importante é que o operador não deve tocar no conector impresso com as mãos em nenhum momento para evitar a contaminação da superfície de contato do conector.

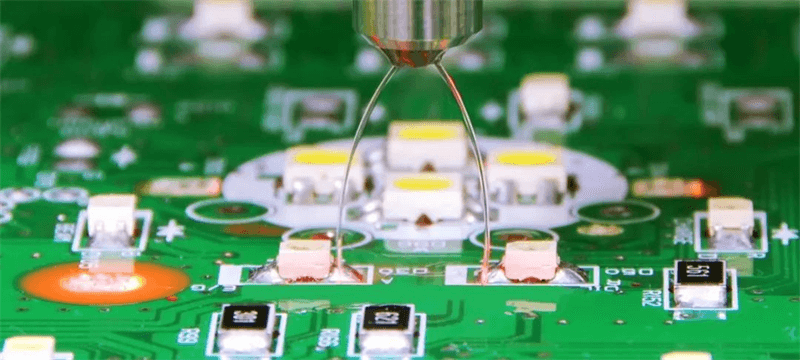

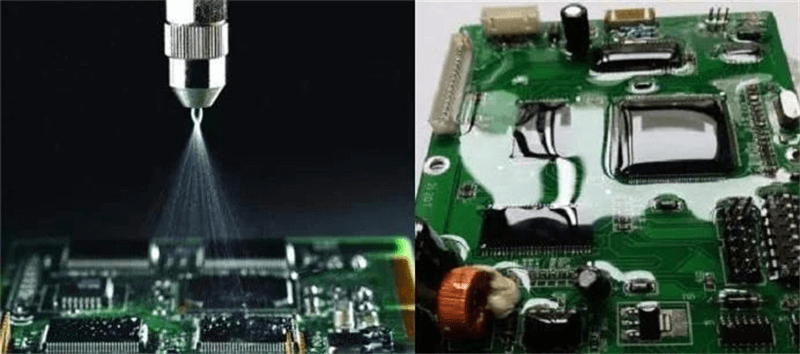

② Pulverização automática

Geralmente se refere à pulverização automática com equipamento de revestimento seletivo. Adequado para produção em massa, boa consistência, alta precisão e baixa poluição ambiental. Com a modernização da indústria, o aumento dos custos de mão de obra e os rigorosos requisitos de proteção ambiental, o equipamento de pulverização automática está gradualmente substituindo outros métodos de revestimento.

Com os crescentes requisitos de automação da Indústria 4.0, o foco da indústria mudou de fornecer equipamentos de revestimento adequados para solucionar o problema de todo o processo de revestimento. Máquina de revestimento seletivo automática – revestimento preciso e sem desperdício de material, adequada para grandes quantidades de revestimento, sendo a mais adequada para grandes quantidades de três revestimentos antipintura.

Comparação demáquina de revestimento automáticaeprocesso de revestimento tradicional

Revestimento de tinta tradicional PCBA de três provas:

1) Revestimento com pincel: há bolhas, ondas, remoção de pelos com pincel;

2) Escrita: muito lenta, a precisão não pode ser controlada;

3) Molhar a peça toda: muito desperdício de tinta, velocidade lenta;

4) Pulverização com pistola de pulverização: para proteção do dispositivo, deriva muito

Revestimento da máquina de revestimento:

1) A quantidade de tinta spray, a posição da tinta spray e a área são definidas com precisão, e não há necessidade de adicionar pessoas para limpar o quadro após a pintura spray.

2) Alguns componentes plug-in com grande espaçamento da borda da placa podem ser pintados diretamente sem instalar o acessório, economizando pessoal de instalação da placa.

3) Sem volatilização de gás, para garantir um ambiente operacional limpo.

4) Todo o substrato não necessita de utilização de fixadores para cobrir o filme de carbono, eliminando a possibilidade de colisão.

5) Três espessuras uniformes de revestimento anti-pintura, melhoram muito a eficiência da produção e a qualidade do produto, mas também evitam o desperdício de tinta.

A máquina de revestimento antipintura automática PCBA de três camadas foi especialmente projetada para pulverizar equipamentos inteligentes de pulverização antipintura de três camadas. Como o material a ser pulverizado e o líquido de pulverização aplicado são diferentes, a seleção dos componentes do equipamento também é diferente na máquina de revestimento. A máquina de revestimento antipintura de três camadas adota o mais recente programa de controle computadorizado, podendo realizar a ligação de três eixos, ao mesmo tempo que é equipada com um sistema de posicionamento e rastreamento de câmera, permitindo o controle preciso da área de pulverização.

A máquina de revestimento anti-pintura tripla, também conhecida como máquina de cola anti-pintura tripla, máquina de cola spray anti-pintura tripla, máquina de pulverização de óleo anti-pintura tripla, máquina de pulverização anti-pintura tripla, é especialmente para controle de fluidos, na superfície do PCB coberta com uma camada de três anti-pintura, como método de impregnação, pulverização ou revestimento por rotação na superfície do PCB coberta com uma camada de fotorresistente.

Como atender à nova era da demanda por revestimentos anti-pintura tornou-se um problema urgente a ser resolvido na indústria. O equipamento automático de revestimento, representado pela máquina de revestimento seletivo de precisão, traz uma nova forma de operação.revestimento preciso e sem desperdício de materiais, o mais adequado para um grande número de três revestimentos anti-pintura.

Horário da publicação: 08/07/2023