De modo geral, é difícil evitar pequenas falhas no desenvolvimento, produção e uso de dispositivos semicondutores. Com a melhoria contínua dos requisitos de qualidade dos produtos, a análise de falhas está se tornando cada vez mais importante. Ao analisar chips com falhas específicas, ela pode ajudar os projetistas de circuitos a encontrar defeitos no projeto do dispositivo, incompatibilidades entre parâmetros do processo, projetos inadequados de circuitos periféricos ou operação incorreta causada por problemas. A necessidade da análise de falhas de dispositivos semicondutores se manifesta principalmente nos seguintes aspectos:

(1) A análise de falhas é um meio necessário para determinar o mecanismo de falha do chip do dispositivo;

(2) A análise de falhas fornece a base e as informações necessárias para um diagnóstico eficaz de falhas;

(3) A análise de falhas fornece informações de feedback necessárias para que os engenheiros de projeto melhorem ou reparem continuamente o projeto do chip e o tornem mais razoável de acordo com as especificações do projeto;

(4) A análise de falhas pode fornecer o suplemento necessário para o teste de produção e fornecer a base de informações necessária para a otimização do processo de teste de verificação.

Para a análise de falhas de diodos semicondutores, audions ou circuitos integrados, os parâmetros elétricos devem ser testados primeiro e, após a inspeção da aparência sob microscópio óptico, a embalagem deve ser removida. Mantendo a integridade funcional do chip, os condutores internos e externos, os pontos de ligação e a superfície do chip devem ser mantidos o mais distantes possível, a fim de preparar para a próxima etapa da análise.

Usando microscopia eletrônica de varredura e espectro de energia para fazer esta análise: incluindo a observação da morfologia microscópica, busca de ponto de falha, observação e localização do ponto de defeito, medição precisa do tamanho da geometria microscópica do dispositivo e distribuição de potencial de superfície rugosa e o julgamento lógico do circuito de porta digital (com método de imagem de contraste de tensão); Use espectrômetro de energia ou espectrômetro para fazer esta análise tem: análise de composição de elemento microscópico, estrutura de material ou análise de poluentes.

01. Defeitos superficiais e queimaduras de dispositivos semicondutores

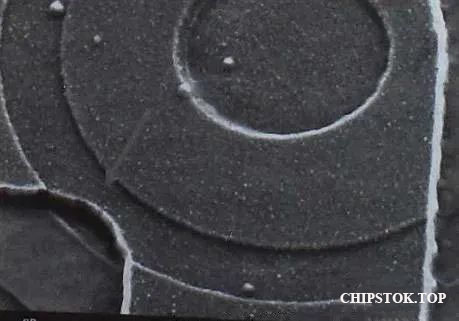

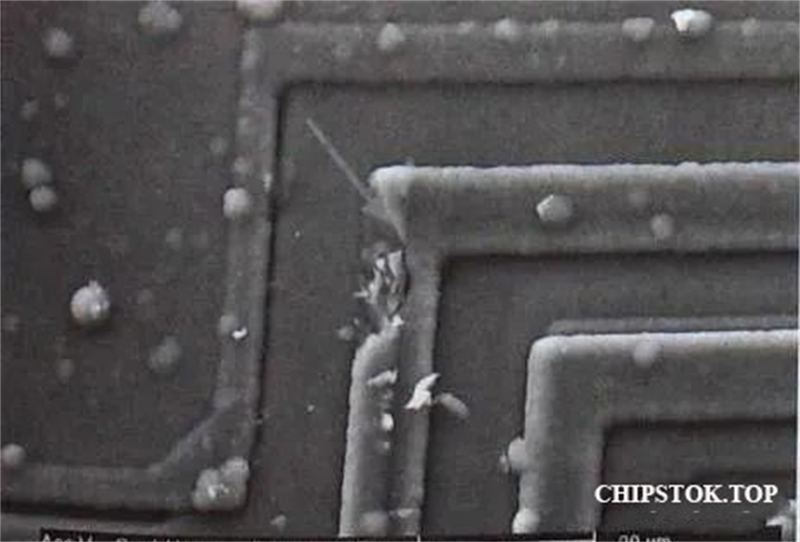

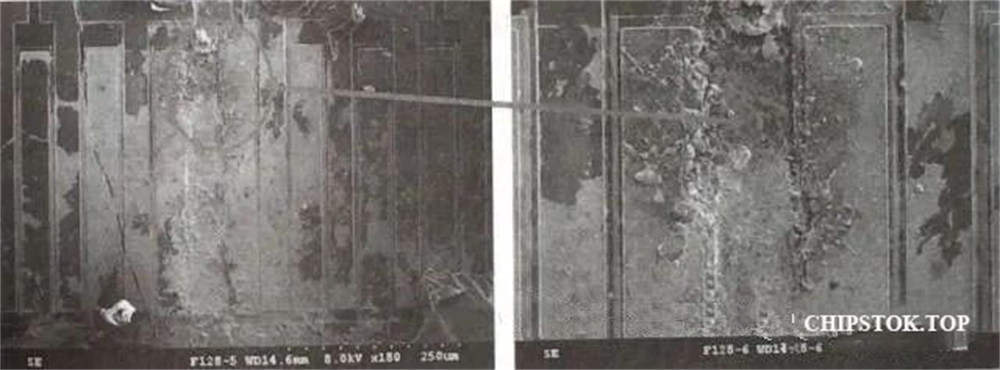

Defeitos de superfície e queima de dispositivos semicondutores são modos de falha comuns, como mostrado na Figura 1, que é o defeito da camada purificada do circuito integrado.

A Figura 2 mostra o defeito superficial da camada metalizada do circuito integrado.

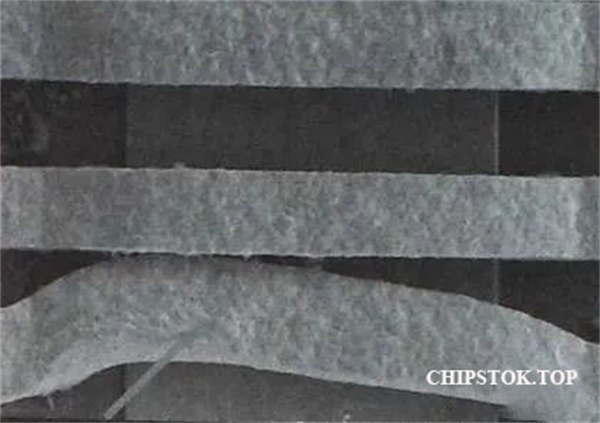

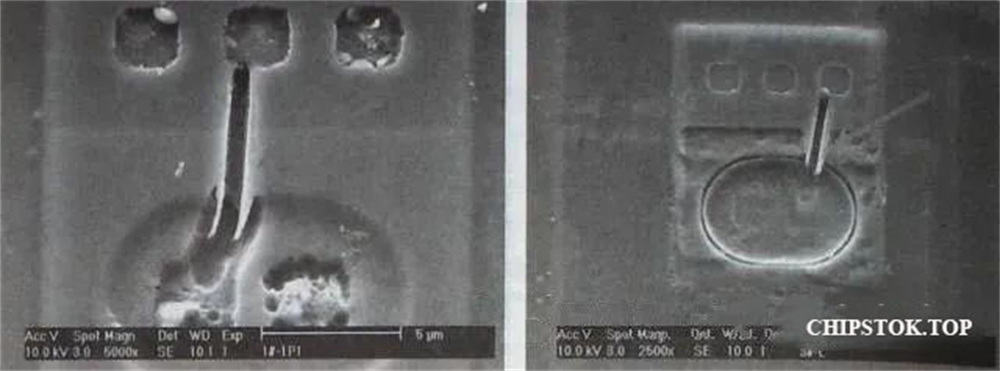

A Figura 3 mostra o canal de ruptura entre as duas tiras metálicas do circuito integrado.

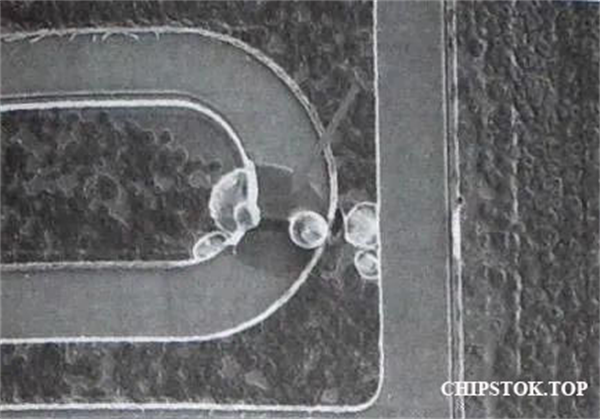

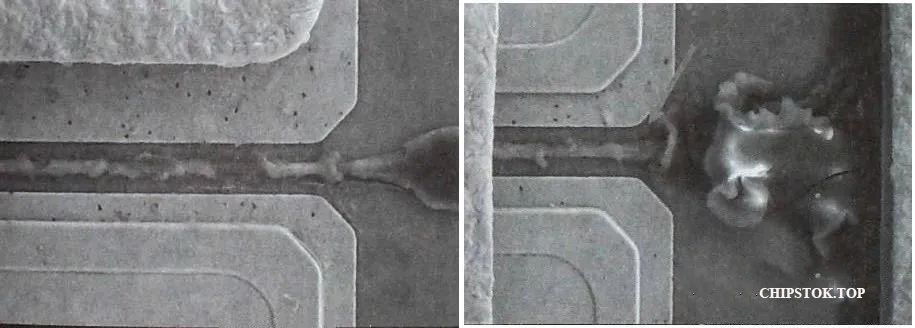

A Figura 4 mostra o colapso da tira de metal e a deformação enviesada na ponte de ar no dispositivo de micro-ondas.

A Figura 5 mostra a queima da grade do tubo de micro-ondas.

A Figura 6 mostra os danos mecânicos no fio elétrico metalizado integrado.

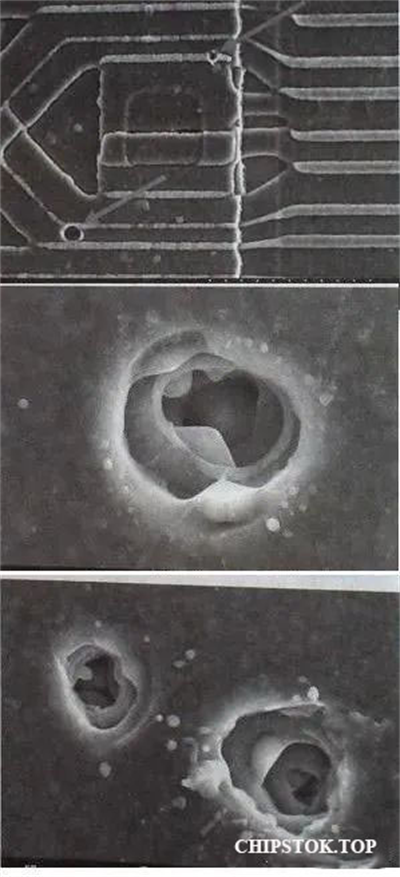

A Figura 7 mostra a abertura e o defeito do chip do diodo mesa.

A Figura 8 mostra a quebra do diodo de proteção na entrada do circuito integrado.

A Figura 9 mostra que a superfície do chip do circuito integrado é danificada por impacto mecânico.

A Figura 10 mostra a queima parcial do chip do circuito integrado.

A Figura 11 mostra que o chip do diodo foi quebrado e severamente queimado, e os pontos de ruptura entraram em estado de fusão.

A Figura 12 mostra o chip do tubo de potência de micro-ondas de nitreto de gálio queimado, e o ponto queimado apresenta um estado de pulverização catódica fundida.

02. Ruptura eletrostática

Dispositivos semicondutores, desde a fabricação, embalagem e transporte até a inserção na placa de circuito, soldagem, montagem em máquina e outros processos, estão sob o risco de eletricidade estática. Durante esse processo, o transporte é danificado devido à movimentação frequente e à fácil exposição à eletricidade estática gerada pelo ambiente externo. Portanto, atenção especial deve ser dada à proteção eletrostática durante a transmissão e o transporte para reduzir perdas.

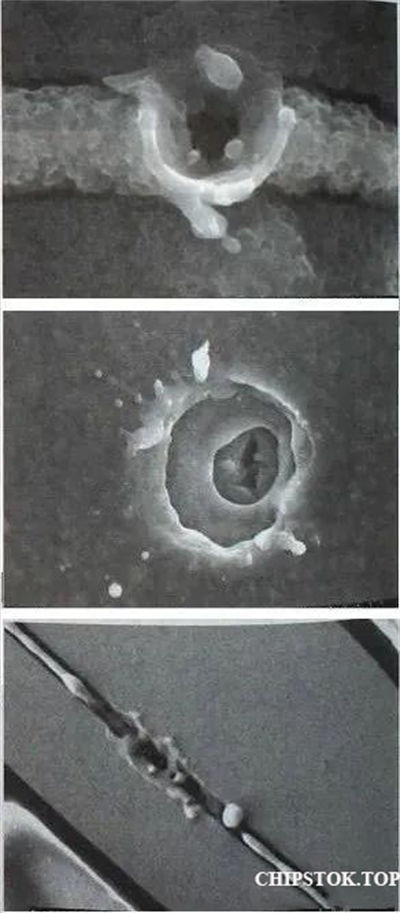

Dispositivos semicondutores com tubo MOS unipolar e circuitos integrados MOS são particularmente sensíveis à eletricidade estática, especialmente os tubos MOS. Devido à sua alta resistência de entrada e à pequena capacitância do eletrodo porta-fonte, é muito fácil ser afetado por campos eletromagnéticos externos ou indução eletrostática e, portanto, carregado. Devido à geração eletrostática, é difícil descarregar a carga a tempo. Portanto, é fácil causar o acúmulo de eletricidade estática e a quebra instantânea do dispositivo. A forma de quebra eletrostática é principalmente a quebra elétrica engenhosa, ou seja, a fina camada de óxido da grade é quebrada, formando um furo de agulha, que encurta a lacuna entre a grade e a fonte ou entre a grade e o dreno.

Em comparação com o tubo MOS, a capacidade antiestática do circuito integrado MOS é ligeiramente superior, pois o terminal de entrada do circuito integrado MOS é equipado com um diodo de proteção. Quando há uma alta tensão eletrostática ou surto de tensão na maioria dos diodos de proteção, eles podem ser comutados para o terra, mas se a tensão for muito alta ou a corrente de amplificação instantânea for muito alta, às vezes os diodos de proteção se rompem, como mostrado na Figura 8.

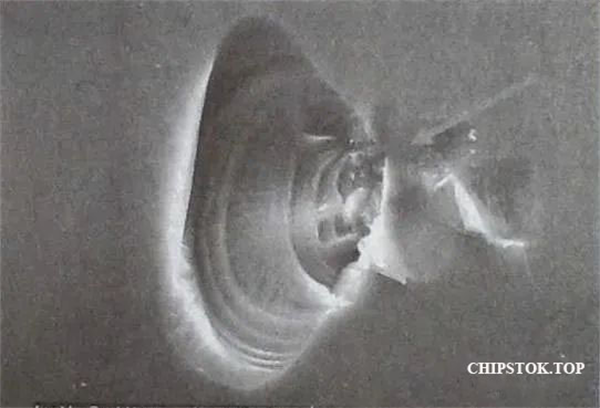

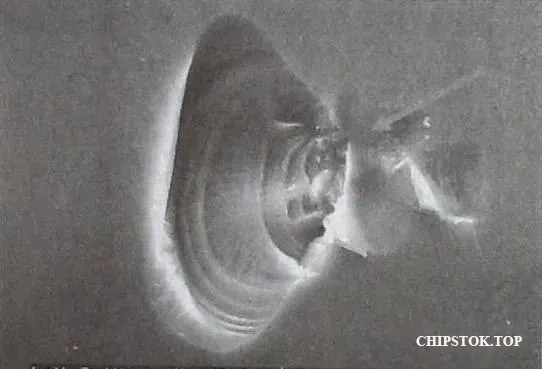

As diversas imagens mostradas na figura 13 representam a topografia da ruptura eletrostática do circuito integrado MOS. O ponto de ruptura é pequeno e profundo, apresentando um estado de pulverização catódica fundida.

A Figura 14 mostra a aparência da ruptura eletrostática da cabeça magnética de um disco rígido de computador.

Horário da publicação: 08/07/2023