1. Requisitos de aparência e desempenho elétrico

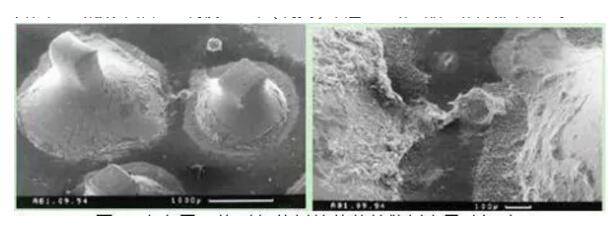

O efeito mais intuitivo dos poluentes no PCBA é a aparência do PCBA. Se colocado ou usado em um ambiente de alta temperatura e umidade, pode haver absorção de umidade e branqueamento de resíduos. Devido ao uso generalizado de chips sem chumbo, micro-BGA, pacote de nível de chip (CSP) e componentes 0201 em componentes, a distância entre os componentes e a placa está diminuindo, o tamanho da placa está ficando menor e a densidade de montagem está aumentando. De fato, se o haleto estiver escondido sob o componente ou não puder ser limpo, a limpeza local pode levar a consequências desastrosas devido à liberação do haleto. Isso também pode causar o crescimento de dendritos, o que pode levar a curtos-circuitos. A limpeza inadequada de contaminantes iônicos levará a muitos problemas: baixa resistência da superfície, corrosão e resíduos de superfície condutiva formarão distribuição dendrítica (dendritos) na superfície da placa de circuito, resultando em curto-circuito local, como mostrado na figura.

As principais ameaças à confiabilidade dos equipamentos eletrônicos militares são as partículas de estanho e os intercompostos metálicos. O problema persiste. As partículas de estanho e os intercompostos metálicos eventualmente causarão um curto-circuito. Em ambientes úmidos e com eletricidade, se houver muita contaminação iônica nos componentes, isso pode causar problemas. Por exemplo, devido ao crescimento de partículas de estanho eletrolíticas, corrosão dos condutores ou redução da resistência de isolamento, a fiação na placa de circuito entrará em curto-circuito, como mostrado na figura.

A limpeza inadequada de poluentes não iônicos também pode causar uma série de problemas. Pode resultar em má adesão da máscara da placa, mau contato dos pinos do conector, interferência física e má adesão do revestimento isolante às peças móveis e plugues. Ao mesmo tempo, contaminantes não iônicos também podem encapsular os contaminantes iônicos, encapsulando e transportando outros resíduos e outras substâncias nocivas. Esses são problemas que não podem ser ignorados.

2, Ttrês necessidades de revestimento anti-pintura

Para garantir a confiabilidade do revestimento, a limpeza da superfície do PCBA deve atender aos requisitos da norma IPC-A-610E-2010 nível 3. Resíduos de resina que não são limpos antes do revestimento da superfície podem causar a delaminação ou rachaduras da camada protetora; resíduos de ativador podem causar migração eletroquímica sob o revestimento, resultando na falha da proteção contra ruptura do revestimento. Estudos demonstraram que a taxa de adesão do revestimento pode ser aumentada em 50% com a limpeza.

3, No limpeza também precisa ser limpa

De acordo com os padrões atuais, o termo "sem limpeza" significa que resíduos na placa são quimicamente seguros, não terão qualquer efeito sobre a placa e podem permanecer nela. Métodos de teste especiais, como detecção de corrosão, resistência de isolamento de superfície (SIR), eletromigração, etc., são usados principalmente para determinar o teor de halogênio/haleto e, portanto, a segurança de componentes não limpos após a montagem. No entanto, mesmo se um fluxo sem limpeza com baixo teor de sólidos for usado, ainda haverá mais ou menos resíduos. Para produtos com altos requisitos de confiabilidade, nenhum resíduo ou outros contaminantes são permitidos na placa de circuito. Para aplicações militares, componentes eletrônicos sem limpeza também são necessários.

Horário da publicação: 26 de fevereiro de 2024