Princípios básicos do projeto de placas de circuito impresso

De acordo com a análise da estrutura da junta de solda de vários componentes, para atender aos requisitos de confiabilidade das juntas de solda, o projeto do pad PCB deve dominar os seguintes elementos principais:

1, simetria: ambas as extremidades da almofada devem ser simétricas, a fim de garantir o equilíbrio da tensão superficial da solda derretida.

2. Espaçamento das pastilhas: Certifique-se de que a extremidade do componente ou pino e a pastilha tenham o tamanho de sobreposição apropriado. Espaçamentos muito grandes ou muito pequenos das pastilhas causarão defeitos de soldagem.

3. Tamanho restante da almofada: o tamanho restante da extremidade ou pino do componente após o polimento com a almofada deve garantir que a junta de solda possa formar um menisco.

4. Largura do pad: Deve ser basicamente consistente com a largura da extremidade ou pino do componente.

Problemas de soldabilidade causados por defeitos de projeto

01. O tamanho do bloco varia

O tamanho do design da almofada precisa ser consistente, o comprimento precisa ser adequado à faixa de alcance e o comprimento da extensão da almofada deve ter uma faixa adequada. Se for muito curto ou muito longo, pode ocorrer o fenômeno de estela. O tamanho da almofada é inconsistente e a tensão é irregular.

02. A largura do pad é maior que o pino do dispositivo

O design da pastilha não pode ser muito largo que os componentes, a largura da pastilha é 2 mil a mais que os componentes. Uma pastilha muito larga causará deslocamento dos componentes, soldagem a ar e estanho insuficiente na pastilha, entre outros problemas.

03. Largura do pad mais estreita que o pino do dispositivo

A largura do design do pad é mais estreita que a largura dos componentes, e a área de contato do pad com os componentes é menor quando os patches SMT são aplicados, o que pode facilmente fazer com que os componentes fiquem parados ou virem.

04. O comprimento do pad é maior que o pino do dispositivo

A almofada projetada não deve ser muito longa que o pino do componente. Acima de uma determinada faixa, o fluxo excessivo de fluxo durante a soldagem por refluxo SMT fará com que o componente puxe a posição de deslocamento para um lado.

05. O espaçamento entre as pastilhas é menor que o dos componentes

O problema de curto-circuito no espaçamento dos pads geralmente ocorre no espaçamento dos pads do CI, mas o design do espaçamento interno de outros pads não pode ser muito menor que o espaçamento dos pinos dos componentes, o que causará curto-circuito se exceder uma certa faixa de valores.

06. A largura do pino do pad é muito pequena

No patch SMT do mesmo componente, defeitos na pastilha farão com que o componente se solte. Por exemplo, se uma pastilha for muito pequena ou parte dela for muito pequena, não formará estanho ou formará menos estanho, resultando em tensões diferentes em ambas as extremidades.

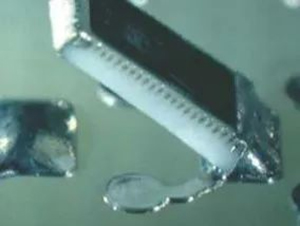

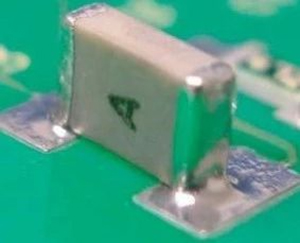

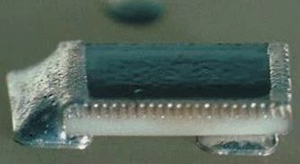

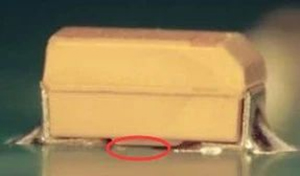

Casos reais de pequenas pastilhas de viés

O tamanho das almofadas de material não corresponde ao tamanho da embalagem do PCB

Descrição do problema:Quando um determinado produto é produzido em SMT, verifica-se que a indutância está deslocada durante a inspeção de soldagem em segundo plano. Após a verificação, verifica-se que o material do indutor não corresponde às pastilhas. *1,6 mm, o material será invertido após a soldagem.

Impacto:A conexão elétrica do material fica ruim, afeta o desempenho do produto e faz com que ele não consiga iniciar normalmente;

Extensão do problema:Se não for possível comprar o mesmo tamanho do pad do PCB, o sensor e a resistência de corrente que podem atender aos materiais exigidos pelo circuito, então há o risco de trocar a placa.

Horário da publicação: 17/04/2023