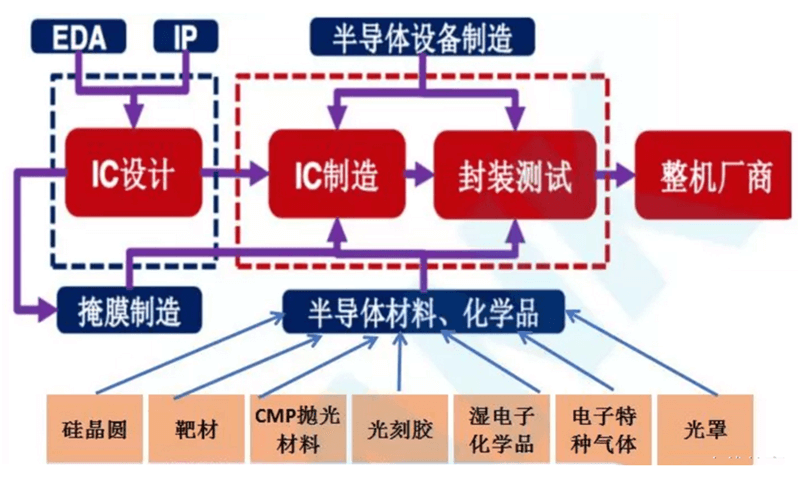

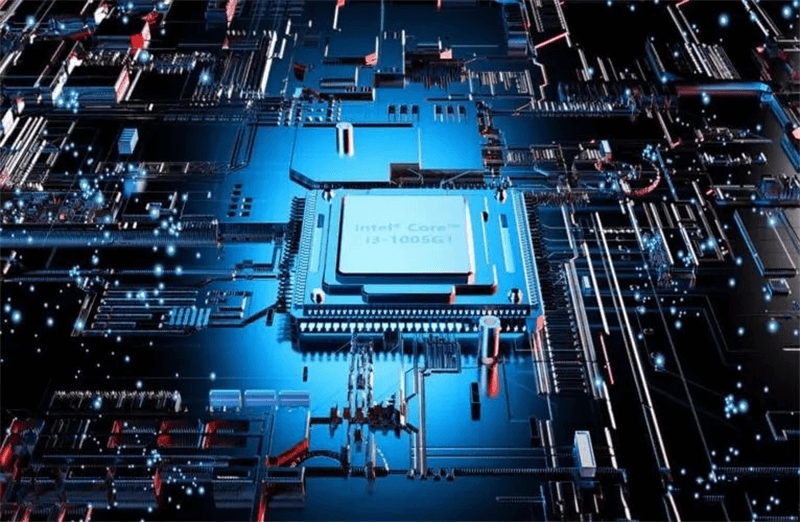

Do ponto de vista profissional, o processo de produção de um chip é extremamente complexo e trabalhoso. No entanto, de toda a cadeia industrial de CIs, ele é dividido principalmente em quatro partes: projeto do CI → fabricação do CI → encapsulamento → testes.

Processo de produção de chips:

1. Design do chip

O chip é um produto de pequeno volume, mas com altíssima precisão. Para fabricar um chip, o projeto é a primeira etapa. O projeto requer o auxílio do projeto do chip, necessário para o processamento com o auxílio da ferramenta EDA e alguns núcleos IP.

Processo de produção de chips:

1. Design do chip

O chip é um produto de pequeno volume, mas com altíssima precisão. Para fabricar um chip, o projeto é a primeira etapa. O projeto requer o auxílio do projeto do chip, necessário para o processamento com o auxílio da ferramenta EDA e alguns núcleos IP.

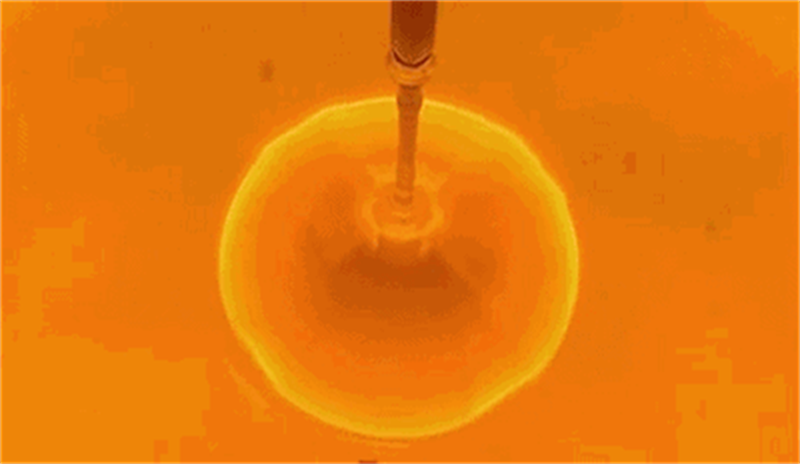

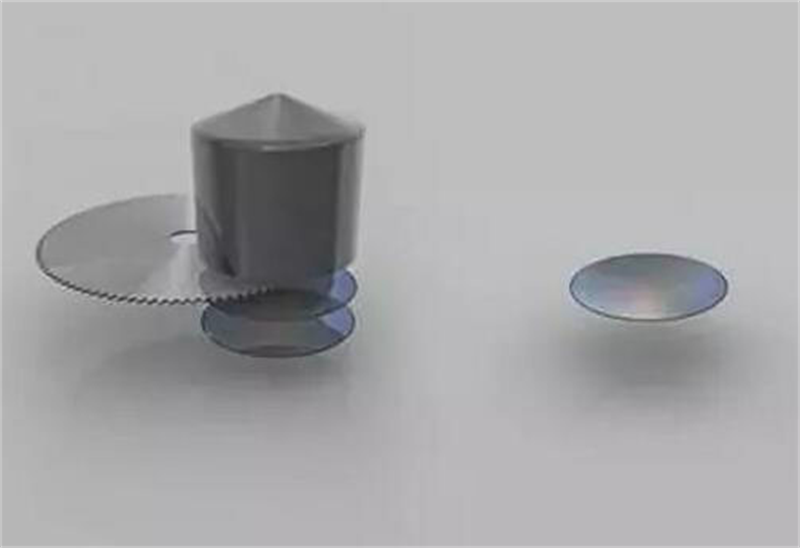

3. Lifting de silício

Após a separação do silício, os materiais restantes são descartados. O silício puro, após várias etapas, atinge a qualidade necessária para a fabricação de semicondutores. Este é o chamado silício eletrônico.

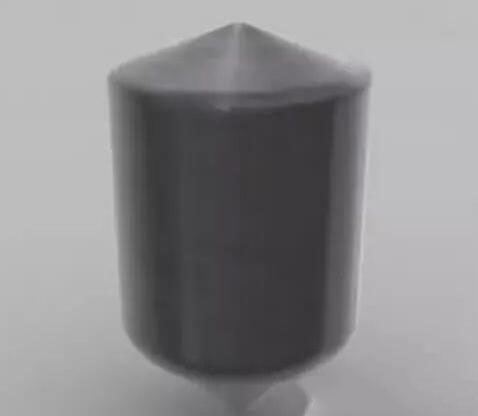

4. Lingotes de silício para fundição

Após a purificação, o silício deve ser fundido em lingotes de silício. Um único cristal de silício de grau eletrônico, após ser fundido em lingote, pesa cerca de 100 kg, e a pureza do silício atinge 99,9999%.

5. Processamento de arquivos

Após a fundição do lingote de silício, todo o lingote de silício deve ser cortado em pedaços, formando a lâmina que comumente chamamos de wafer, que é muito fina. Em seguida, a lâmina é polida até ficar perfeita, e a superfície fica tão lisa quanto um espelho.

Os diâmetros dos wafers de silício são de 200 mm (8 polegadas) e 300 mm (12 polegadas). Quanto maior o diâmetro, menor o custo de um único chip, mas maior a dificuldade de processamento.

5. Processamento de arquivos

Após a fundição do lingote de silício, todo o lingote de silício deve ser cortado em pedaços, formando a lâmina que comumente chamamos de wafer, que é muito fina. Em seguida, a lâmina é polida até ficar perfeita, e a superfície fica tão lisa quanto um espelho.

Os diâmetros dos wafers de silício são de 200 mm (8 polegadas) e 300 mm (12 polegadas). Quanto maior o diâmetro, menor o custo de um único chip, mas maior a dificuldade de processamento.

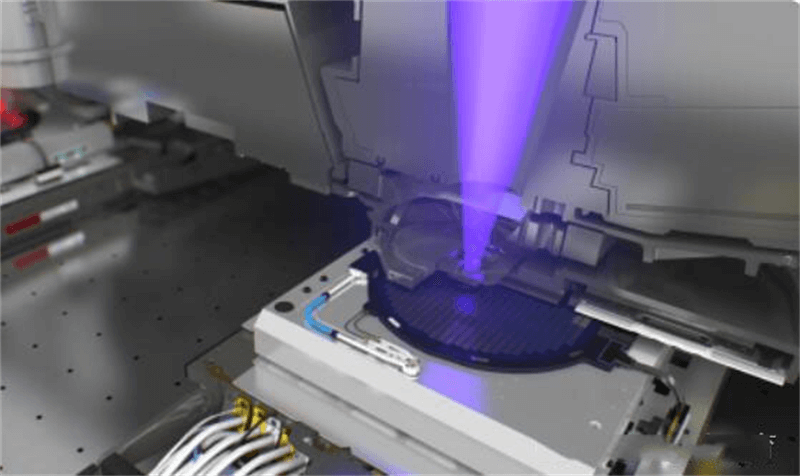

7. Eclipse e injeção de íons

Primeiro, é necessário corroer o óxido de silício e o nitreto de silício expostos na parte externa da fotorresistência, precipitar uma camada de silício para isolar o tubo de cristal e, em seguida, usar a tecnologia de corrosão para expor o silício inferior. Em seguida, injetar o boro ou fósforo na estrutura de silício, preencher o cobre para conectar-se a outros transistores e, em seguida, aplicar outra camada de cola para formar uma camada estrutural. Geralmente, um chip contém dezenas de camadas, como rodovias densamente interligadas.

7. Eclipse e injeção de íons

Primeiro, é necessário corroer o óxido de silício e o nitreto de silício expostos na parte externa da fotorresistência, precipitar uma camada de silício para isolar o tubo de cristal e, em seguida, usar a tecnologia de corrosão para expor o silício inferior. Em seguida, injetar o boro ou fósforo na estrutura de silício, preencher o cobre para conectar-se a outros transistores e, em seguida, aplicar outra camada de cola para formar uma camada estrutural. Geralmente, um chip contém dezenas de camadas, como rodovias densamente interligadas.

Horário da publicação: 08/07/2023